引言 一张"不可能完成"的订单 引发的变革

“6天交付1000台定制化变速箱?这简直是天方夜谭!” 2017年某车企的紧急需求,让重汽大齿生产车间炸开了锅。 传统模式下,这样的订单需要至少15天排期,但基于U9 cloud平台构建的5维智造体系,这个"不可能任务"不仅提前12小时完成,更创造了零瑕疵交付的行业奇迹。

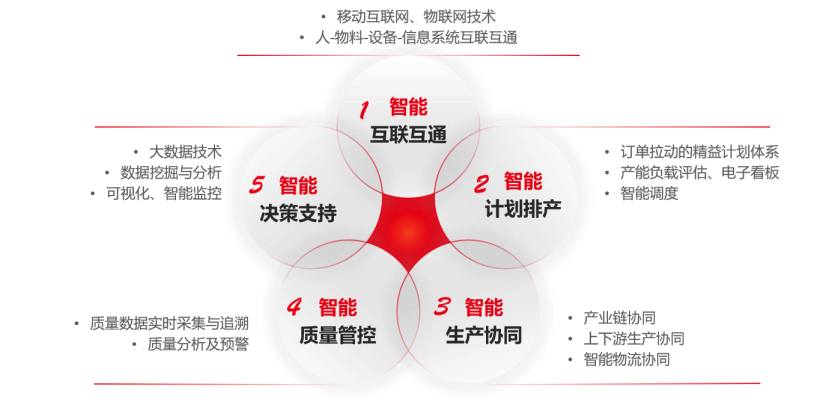

破局利器:重汽大齿的5维智造体系

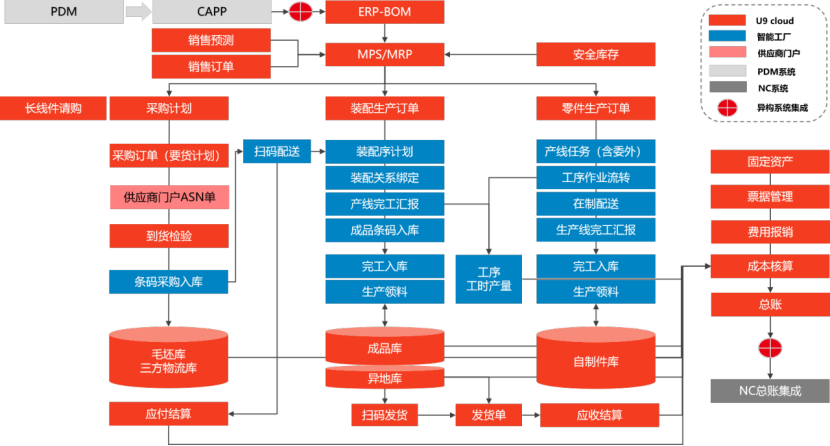

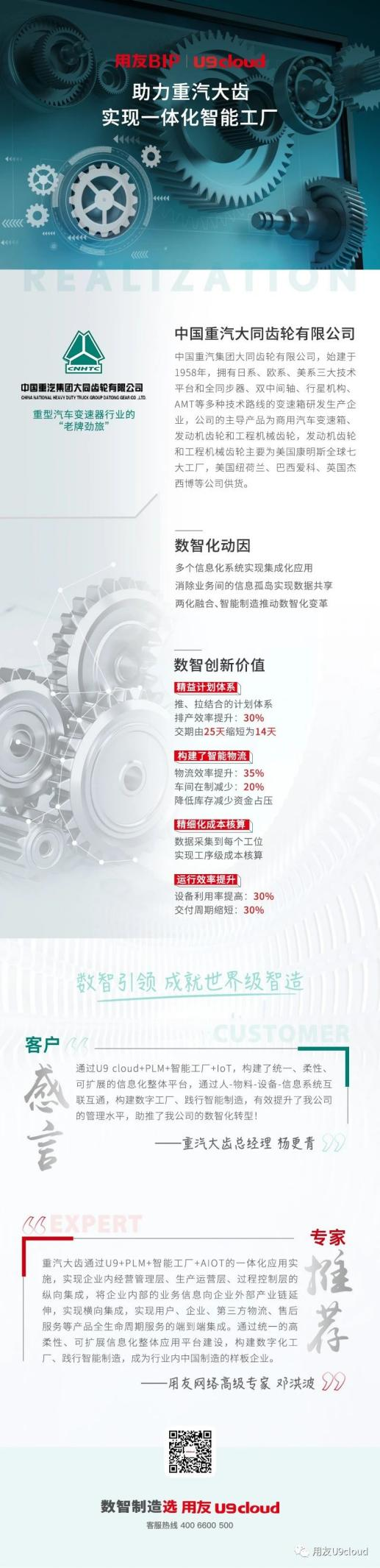

中国重汽集团大同齿轮有限公司(简称重汽大齿)成立于1958年,是国内唯一拥有欧系、美系、日系三大技术平台和全同步器、双中间轴、行星机构、AMT等多种技术路线的变速箱研发生产企业。公司拥有1300多台生产设备,137条生产线,致力于为客户提供高质量、高性能的变速箱产品。 随着市场需求的不断变化和技术的快速发展,重汽大齿面临着生产效率低下、成本控制困难、产品交付周期长等问题。为了解决这些问题,重汽大齿决定引入用友U9 cloud平台,构建统一、柔性、可扩展的信息化整体平台,实现智能制造。 U9 cloud平台作为用友公司推出的中型及中大型云ERP系统,具有强大的互联网应用架构、一体化平台能力、成熟的业务模型、全球产品能力和开放性。它不仅能够满足企业的数智化转型需求,还能与企业现有的信息系统无缝集成,确保数据的完整性和一致性。 高度可配置的柔性生产: U9 cloud平台支持高度灵活的生产配置,能够轻松应对多样化的生产需求。无论是小批量、多品种的生产模式,还是大规模、标准化的生产场景,U9 cloud都能提供个性化的解决方案,满足企业的实际需求。 卓越的集成性: U9 cloud平台能够与企业现有的各类信息系统无缝集成,确保数据的完整性和一致性。这种强大的集成能力降低了企业信息化实施的难度,提升了系统的稳定性和可靠性。

U9 cloud如何支撑 重汽大齿的柔性生产?

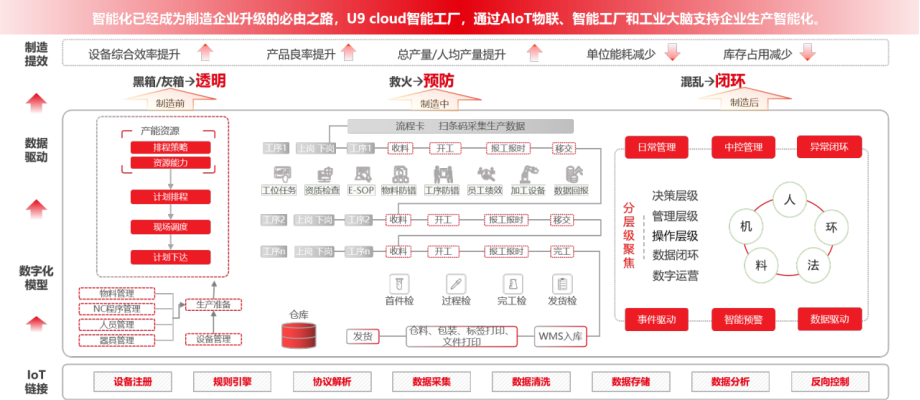

U9 cloud之所以能有效支持重汽大齿的柔性生产,主要是源于U9 cloud具备完整的智能工厂全场景应用,并且能够根据不同的参数和智能的算法,满足企业灵活计划、灵活生产的模式。 U9 cloud智能工厂全场景搭载了用友自己IoT的平台。智能工厂的整体规划和建设围绕生产线上的人、机、料、法、环、测几个关键要素展开,从计划的调度和生产现场的执行跟踪到全面的质量确保,再到内部的物流体系、生产资源的全面管理等,基于IoT的平台,可以和各种检验设备及生产设备进行软硬一体化交互。 通过U9 cloud+PLM+智能工厂+IoT的一体化应用实施,重汽大齿构建了统一、柔性、可扩展的信息化整体平台。该平台连接了480个智能终端、137条生产线、1300多台生产设备、1200+个工位,实现了工序级业务管控和成本管控。 一体化的集成应用,让重汽大齿实现企业内经营管理层、生产运营层、过程控制层的纵向集成,将企业内部的业务信息向企业外部产业链延伸,实现横向集成,实现用户、企业、第三方物流、售后服务等产品全生命周期服务的端到端集成。 基于以上应用,重汽大齿的整个生产现场的数据、生产过程的数据、生产质量异常的数据等都能实时反应。通过几年的建设,重汽大齿人均单产翻倍,从2015年的人均单产54万到2020年的176万,人均单产量仍旧在不断上升。 重汽大齿通过统一的、高柔性、可扩展的信息化整体应用平台建设,构建数字化工厂、践行智能制造,成为行业内中国智造的标杆。 正如大同齿轮总经理杨更青介绍说,“大同齿轮通过U9 cloud+PLM+智能工厂+IoT的打通,人、物料、设备和信息系统互联互通了,数字工厂、智能制造真正在我们企业落地了。应该说U9 cloud有效提升了我公司的管理水平,助推了我公司的数智化转型!” 结语 一场没有终点的进化 站在2025年回望,重汽大齿的智能制造实践也只是刚刚开始,正如重汽大齿总经理所说:"这不是终点,而是新起点。我们正在探索将5维体系向产业链上下游延伸,打造真正的工业元宇宙。" 当U9 cloud遇上中国智造,重汽大齿的故事给出了产业升级的范本答案。这场始于柔性生产的变革,正在催生更宏大的想象。或许不久的将来,我们能看到制造企业的产线自主排产、自我优化,甚至跨企业调度生产资源。而此刻,智造革命的齿轮已加速转动。 END

- 上一条: 信创篇一 | 用友政务全栈技术适配,助力信创产业加速发展

- 下一条: 最后一页